|

Sviluppo

driver Tutti i

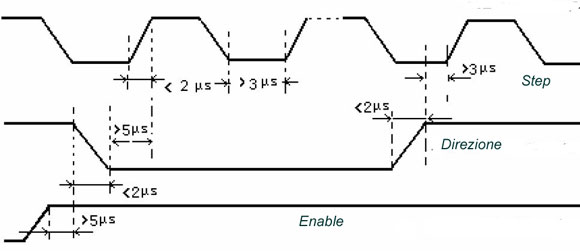

software Cnc proposti nel nostro sito utilizzano una tecnologia molto

avanzata per generare gli impulsi di step e direzione per

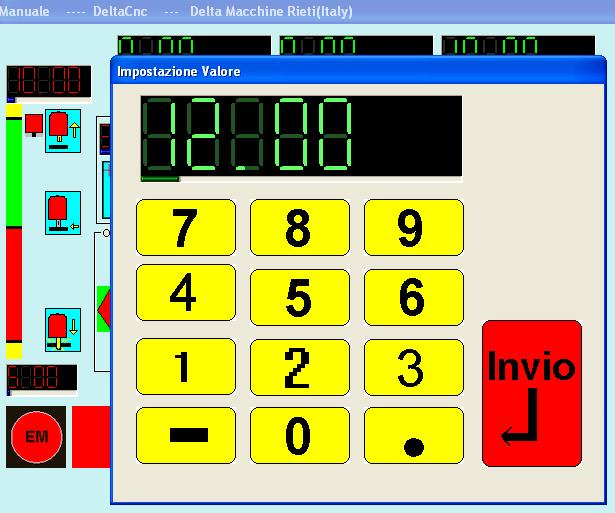

ogni singolo asse. Il software di interfaccia utente viene realizzato

con Visual C++ con l'utilizzo di MFC (Microsoft Foundation Classes),

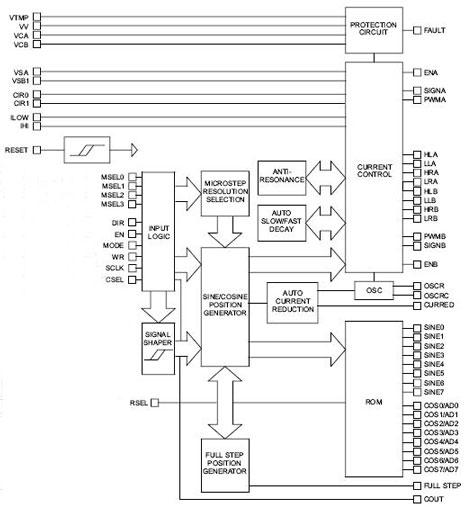

mentre il generatore di impulsi e' realizzato con un driver che viene

eseguito @Ring0 (Livello di massima priorita'). Tale architettura

permette prestazioni eccezionali, garantendo accelerazioni e velocità

degli assi con grande accuratezza. L'interfaccia utente è sviluppata a

livello User Mode, mentre il driver e' sviluppato in Kernel

Mode e quindi in Real Time. Molti software Cnc sono

sviluppati utilizzando un linguaggio a livello User Mode, e tale

tecnologia non assicura temporizzazioni accurate poichè i

messaggi devono fluire attraverso i vari layers del Sistema operativo,

fino ad arrivare al driver di default del sistema operativo stesso.Si

possono verificare i limiti di tale tecnologia muovendo il mouse mentre il software Cnc

sta eseguendo una lavorazione: si udiranno variazioni sui motori e se

essi non hanno sufficiente coppia si avra' l'arresto dell'asse. Tale

problematica puo' essere avvertita anche durante l'accesso al disco

rigido.Lo sviluppo di software Cnc a livello User Mode crea una rete con

un ritardo non controllabile, e tale variabile di ritardo dipende dal Sistema

operativo in uso e dalle applicazioni che esso sta gestendo. La

scrittura di drivers elimina tale ritardo, avendo cosi' la possibilita'

di gestire direttamente la risorsa hardware che vogliamo controllare,

senza "ingerenze" del S.o. La comunicazione tra il driver ed

il software avviene tramite funzioni apposite definite in fase di

progettazione della nostra architettura. Quindi il driver dovra'

allocare memoria necessaria per posizionare i valori gestiti dal driver,

che saranno disponibili al software attraverso la chiamata a funzioni di

tipo IOCTL. La

scrittura di un driver richiede la conoscenza approfondita del

dispositivo hardware che si sta controllando, poiche' il driver si

occupa delle temporizzazioni sulle varie linee del dispositivo, oppure

la gestione dei vari registri del dispositivo. Inoltre, la scrittura del

driver preclude la conoscenza approfondita del S.o. in uso, anche se la

tendenza attuale e' quella di utilizzare un appropriato sistema di

sviluppo che permette la compilazione del driver in funzione

dell'ambiente di destinazione. Personalmente ho sviluppato drivers in

ambiente Windows, compilando quindi il driver su varie piattaforme

Win3.11, Win98 (driver .VXD) e Windows XP/2000/2003 (driver .sys). La

Microsoft mette a disposizione un kit per lo sviluppo di driver,

gratuitamente e puo' essere richiesto direttamente dal sito www.microsoft.com

DDK (Driver Development Kit). Il

Debag del driver risulta una fase delicata e critica poiche' se il

driver presenta errori si possono arrecare danni all'intero s.o. Per il

debug si consiglia l'utilizzo di 2 Pc collegati tramite porta seriale,

dove l'Host tiene il sistema di sviluppo ed il software di debug, mentre

il Target viene utilizzato per testare il driver. Tramite un buon

software di debug si puo' controllare il Target, bloccare l'esecuzione

del driver e leggere lo stato dei registri del micro e seguire le

istruzioni che compongono le procedure del driver. Una

volta testato il driver deve essere preparato un file per poter caricare

il driver sul sistema operativo in uso, pronto per la sua distribuzione

(.inf). Poiche'

l'architettura del microprocessore e' notevolmente cambiata a causa di

aumento di prestazioni e dispositivi aggiuntivi integrati nella Cpu, si

consiglia di consultare il sito Intel e leggere i 4 volumi concernenti

l'architettura del micro e la sua programmazione, ponendo particolare

attenzione al dispositivo Apic locale e la gestione di Interrupt senza

il tradizionale 8259. Anche il timer 8253/54 e' stato soppiantato dal

velocissimo timer integrato nell'Apic.(The IA-32 Intel architecture

software developer's Manual -Letteratura Intel). Quindi

lo sviluppo di un driver permette di gestire direttamente il dispositivo

hardware, gestire locazioni di memoria, registri e Interrupts dei vari

dispositivi quali porte seriali(Irq4), porte parallele(Irq 7), Timer di

sistema (Irq0) ecc.@ Ring 0, cosa non permessa @ Ring3 tipica di

software .exe in quanto a tale livello non sono permesse alcune

operazioni per problemi di stabilita' del s.o. La coscienza di poter

utilizzare qualsiasi istruzione @ Ring 0 prevede una ottima conoscenza

dell'hardware e dell'architettura del micro per cui il driver e'

destinato. Per

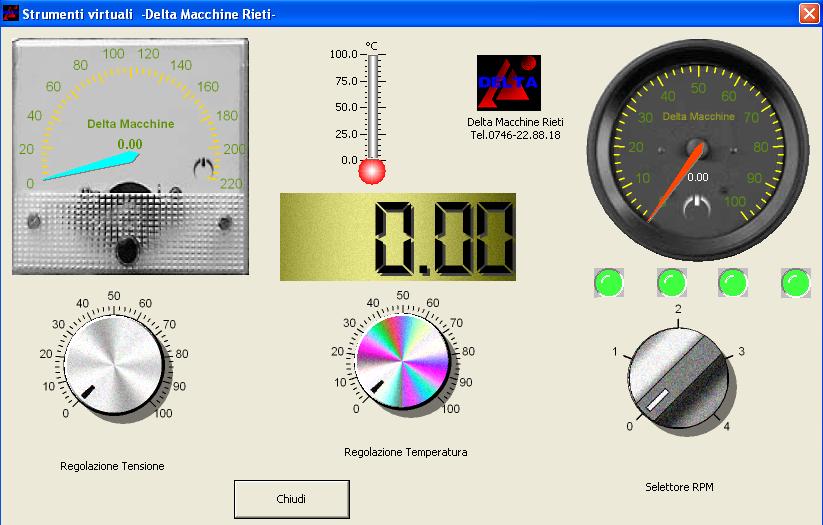

valutare la qualita' dei drivers realizzati, e' possibile scaricare i

software : DeltaCnc Demo per la gestione dei motori a passo e DeltaEncoder

Demo per leggere e convertire gli impulsi provenienti da un

encoder. Una volta istallato il software demo, i files Delta1.pdf e

Delta2.pdf forniranno tutte le specifiche per l'interfacciamento.(Tali

software saranno disponibili sul sito prossimamente). Il

driver puo' essere adattato per controllare qualunque sistema di

posizionamento, utilizzando le funzioni di uso generale. Su richiesta e'

possibile implementare funzioni specifiche per il controllo,

movimentazione e posizionamento di sistemi. Tramite il driver e'

possibile generare impulsi di spostamento, acquisire lo stato di

sensori, controllare encoders, il tutto in Real Time. In definitiva, il

driver sviluppato, si presta ottimamente nella gestione di linee di

automazione e controllo, movimentazione macchine utensili, sistemi

automatici di verniciatura, sistemi automatici di dosaggio, sistemi di

manipolazione ecc. Anche

il software di interfaccia a livello UserMode (.exe) e' personalizzabile

secondo l'applicazione che si vuole realizzare, avendo gia' in libreria

tutte le funzioni per la comunicazione con il driver. Tale approccio

riduce al minimo i tempi di sviluppo di applicazioni custom, evitando

quindi tempi per la scrittura del driver, test ed integrazione con

l'eseguibile. L'intero prodotto (driver+software) e' dedicato alle

risorse R&D delle aziende. I

testi sono soggetti a copyright, ed appartengono a Delta Macchine di

Mostarda N. e non sono utilizzabili per proprie documentazioni, ne

totalmente ne parzialmente senza mia autorizzazione scritta. Mostarda

Nazzareno 01/08/2005 |